如何防止组件中出现立碑:完美装配的技巧

- 2025-06-19 11:41:00

- 浏览量:133

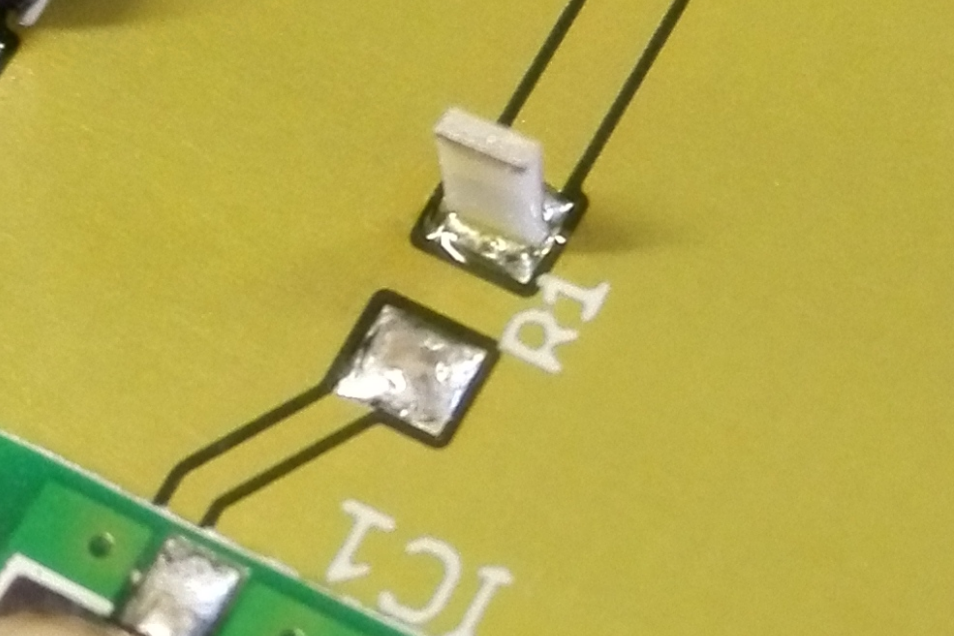

立碑是一个令人沮丧的缺陷,即使是最精心规划的 PCB 组装过程也会中断。想象一下:一个微型表面贴装器件 (SMD),如电阻器或电容器,像墓碑一样直立在一端,从一个焊盘上断开并断开电路。这是工程师和制造商面临的常见问题,导致焊点不可靠、代价高昂的返工和生产延迟。好消息?有了正确的知识和技术,墓碑是完全可以预防的。

我们的目标是为您提供节省时间、降低成本并提高电子产品可靠性的见解。让我们探索立碑背后的科学,并发现经过验证的解决方案,让您的 PCB 保持最佳性能。

什么是逻辑删除,为什么会发生?

当 SMD 元件在焊接过程中从一个焊盘上掀起,使其仅连接在另一端时,就会发生立碑。这种缺陷被称为“曼哈顿效应”或“吊桥效应”,类似于直立的墓碑——因此得名。它最常见于小型无源元件中,例如 0402 或 0201 电阻器和电容器,即使是轻微的不平衡也会导致大问题。结果如何?开路会使元件(甚至整个电路板)变得无用。

从本质上讲,立碑是由回流焊过程中不均匀的润湿力引起的。当焊膏熔化成液态并与元件的引线和 PCB 焊盘粘合时,就会发生润湿。理想情况下,两个焊盘上的焊料会同时熔化和凝固,从而均匀地固定元件。但是,如果一个焊盘先于另一个焊盘润湿,则表面张力会将组件拉向较湿的一侧,使其向上倾斜。有几个因素会触发这种不平衡:

温差:如果一个焊盘由于烘箱变化或热质量而升温得更快,它会首先熔化焊料,从而产生不均匀的力。

组件尺寸: 较小的组件具有较小的质量和表面积,使其更容易被提升。例如,0201 封装 (0.6 mm x 0.3 mm) 比较大的 0805 封装 (2.0 mm x 1.25 mm) 更容易受到影响。

导热垫设计缺陷:不相等的导热垫尺寸或间距不良会破坏均匀的加热和润湿。例如,较大的焊盘可能需要更长的时间才能达到焊接温度。

焊膏问题:一个焊盘上过多的焊膏或不均匀的模板应用会加速一侧的润湿。

表面光洁度变化:热风焊料整平 (HASL) 等表面处理会留下不平整的表面,影响焊料流动并增加立碑风险。

了解这些根本原因对于防止墓碑扫描至关重要。通过正面应对它们,您可以确保您的组件保持平坦和功能。

立碑对 PCB 组装的影响

逻辑删除不仅仅是一个表面缺陷,它还是一个可能会破坏整个项目的缺陷。这就是为什么这对工程师和制造商来说很重要:

开路:抬起的组件会断开电气连接,导致立即故障。在复杂的电路中,这可能会完全停止功能。

更高的成本:重新设计墓碑会增加人工和材料费用。在大批量生产中,即使是 1% 的缺陷率也可能转化为数千美元的损失。

可靠性风险:重新设计的接头可能不那么坚固,从而导致故障。对于关键应用(如医疗设备或汽车电子产品),这是不可接受的。

降低产量:立碑减少了流水线上的可用电路板数量,迫使额外的检查或减慢生产速度以发现缺陷。

风险很高,尤其是在精度和正常运行时间很重要的情况下。防止墓碑不仅仅是为了避免麻烦,还在于确保质量、效率和客户满意度。

如何防止墓碑化:给工程师和制造商的可行提示

防止逻辑删除需要将明智的设计选择和精确的装配实践相结合。下面,我们概述了保持 SMD 组件接地的七种详细策略。每个技巧都以您今天可以实施的实际步骤为后盾。

1. 优化焊盘设计

焊盘设计是防止逻辑删除的第一道防线。对称、大小适中的衬垫可促进均匀的润湿和加热。

遵守 IPC 标准:IPC-7351 指南推荐了 SMD 元件的焊盘尺寸。对于 0402 电阻器,焊盘可能是 0.5 mm x 0.6 mm,间隙为 0.4 mm——请检查您的封装规格。

匹配垫尺寸:如果一个垫子大 20%,则加热速度会变慢,从而延迟润湿。保持两个焊盘的大小和形状相同。

验证间距:空间太小(例如,0201 部件为 <0.2 mm)存在焊桥风险;太多会失去平衡。完全匹配元件的封装。

2. 选择合适的 PCB 表面光洁度

PCB 的表面光洁度会影响焊料的流动和润湿方式。不均匀的饰面可能会使天平向墓碑倾斜。

从 HASL 升级:HASL 的不均匀厚度(高达 50 μm 的变化)会破坏焊料流动。改用化学沉镍 (ENIG) 或浸锡以获得更平坦的表面(变化 <5 μm)。

权衡成本与质量:ENIG 成本更高,但在处理微小组件方面表现出色。对于预算项目,OSP 提供了一个不错的折衷方案。

测试您的表面处理: 运行一个小批量,看看您选择的表面处理在 0201 或更小零件上的表现如何。

3. 确保均匀的焊膏应用

焊膏不一致是立碑的罪魁祸首。一个焊盘上的焊膏过多或过少都会产生不均匀的力。

优化模板设计:对于 0402 元件,请使用 4 密耳(0.1 毫米)厚的模板,孔径为焊盘面积的 90%,以控制焊膏体积。

检查浆料高度:以 0.1-0.15 mm 的均匀厚度为目标。过多的焊膏(例如 0.2 mm)会在回流焊过程中抬起元件。

使用 AOI:自动光学检测可在回流焊之前捕获印刷错误,从而避免出现下游缺陷。

4. 控制回流焊曲线

经过良好调整的回流曲线可确保两个焊盘同时熔化焊料,避免不平衡。

减慢斜坡上升:预热区每秒 1-2°C 的速率(最高 150°C)可防止热冲击。快速上升(例如 4°C/s)存在加热不均匀的风险。

添加一个浸泡区:将电路板在 150–180°C 下保持 60–90 秒,以在达到回流焊峰值之前保持温度平衡(例如,SAC305 焊料为 245°C)。

校准您的烤箱:不同区域 5°C 的变化会触发逻辑删除。定期使用温度分析器进行测试。

5. 平衡热质量和走线设计

由走线或铜浇注引起的热质量差异会减慢一个焊盘上的加热速度,从而引发立碑。

对称走线:如果一个焊盘连接到 0.5 mm 走线,另一个焊盘连接到 1 mm 走线,则较大的焊盘充当散热器。匹配迹线宽度和方向。

限制铜浇注:靠近一个焊盘的大面积铜区域可能会将其加热速率降低 10-15%。使用散热装置(例如 0.2 mm 辐条)来隔离焊盘。

明智地放置通孔:距离焊盘 0.3 mm 的 A 通孔可以散热。将通孔保持在 >1 mm 的距离或将它们镜像到两侧。

6. 明智地选择组件和焊接

元件尺寸和焊料类型会影响立碑风险。做出有利于稳定的选择。

偏爱更大的封装:由于其质量(约 2 mg 对 0.2 mg),0603 部件 (1.6 mm x 0.8 mm) 比 0201 更能抵抗翘起。

拾取塑料范围合金:SAC305(熔点 217–220°C)逐渐转变,与 Sn63/Pb37(183°C 熔点)相比,减少了润湿不平衡。

测试您的组合:使用您选择的元件对样品板进行回流焊并焊接,以便及早发现风险。

7. 实施可制造性设计 (DFM) 检查

DFM 在生产开始之前就捕获了墓碑危险,从而节省了时间和废料。

模拟回流焊:Altium 或 KiCad 等工具可以模拟热量分布,标记具有 >10°C 差异的焊盘。

与组装合作:与制造商共享您的 Gerber 文件,以查看焊盘布局和热平衡。

迭代设计:快速原型运行可以揭示逻辑删除趋势 - 在扩大规模之前修复它们。

开·云appPCB如何支持完美的 PCB 组装

我们致力于帮助您克服墓碑等挑战。先进的制造能力可在从焊盘制造到回流焊的每一步提供精度。通过快速原型设计,您可以在几天内测试您的设计,调整焊盘布局或热配置文件,以便在全面生产之前消除缺陷。我们的全球物流可确保您的板材快速到达,而我们在高质量组装方面的专业知识(以 ENIG 表面处理和优化的回流焊工艺为后盾)将风险降至最低。

逻辑删除不必困扰您的 PCB 组装过程。通过优化焊盘设计、选择合适的表面光洁度、完善焊膏应用、微调回流曲线、平衡热质量、选择稳定的元件以及利用 DFM 检查,您可以保持 SMD 元件的平整性和功能性。这些步骤不仅可以减少缺陷,还可以提高产量、降低成本并确保您的电子设备可靠运行——无论它们是为小工具还是救生设备供电。

技术资料

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号