比较通孔与表面贴装:哪种装配工艺适合您?

- 2025-07-07 08:58:00

- 浏览量:13

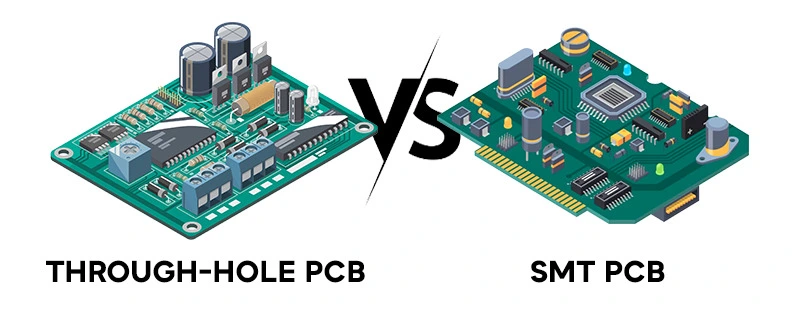

在 PCB 组装方面,在通孔技术 (THT) 和表面贴装技术 (SMT) 之间进行选择会对项目的成功产生重大影响。这两种方法都有其优点和缺点,正确的选择取决于成本、可靠性、原型设计需求、小型化目标和特定应用等因素。

什么是通孔和表面贴装技术?

在比较两者之前,我们先定义通孔技术 (THT) 和表面贴装技术 (SMT)。这些是将电子元件连接到印刷电路板 (PCB) 的主要方法。

通孔技术 (THT):这种传统方法包括将元件引线插入 PCB 上的预钻孔,然后在另一侧焊接它们。几十年来,它因其简单性和强大的机械粘合而成为电子产品的主打产品。

表面贴装技术 (SMT):SMT 是一种更现代的方法,涉及将元件直接放置在 PCB 表面并焊接到位。这种方法使用更小的组件并允许自动组装,使其在当今的紧凑型设备中很受欢迎。

通孔与表面贴装成本:哪个更经济实惠?

在通孔和表面贴装组件之间进行选择时,成本通常是一个决定性因素。让我们分解每种方法的财务方面,以帮助您了解预算可能最好花在哪里。

通孔成本:对于大规模生产,THT 往往更昂贵。该过程通常需要手动焊接,这会增加人工成本。此外,在 PCB 上钻孔会增加制造费用。例如,与自动化 SMT 工艺相比,生产具有 100 个通孔元件的电路板的人工成本可能要高得多。但是,对于小批量或原型,THT 的初始设置成本可能会更低,因为它不需要专门的机器。

表面贴装成本:SMT 通常在大批量生产中节省成本。该过程高度自动化,减少了人工费用。组件也更小、更便宜,而且不需要钻孔,从而降低了 PCB 制造成本。例如,在大规模生产场景中,与 THT 相比,SMT 可以将组装成本降低高达 30-50%。但是,SMT 设备和设计软件的前期投资可能更高,因此对于非常小的运行来说不太经济。

成本判决:如果您正在从事小型项目或一次性设计,通孔可能更具成本效益,因为设置费用较低。对于较大的生产运行,表面贴装通常是降低成本的更好选择。

通孔与表面贴装可靠性:哪个更耐用?

可靠性至关重要,尤其是对于不允许出现故障的应用,例如航空航天或医疗设备。让我们比较一下 THT 和 SMT 的耐用性和性能。

通孔可靠性:THT 以其坚固的机械强度而闻名。元件的引线穿过电路板并在另一侧焊接,从而形成牢固的物理连接。这使得通孔成为高振动或机械应力环境的理想选择。例如,在汽车电子中,THT 组件可以更好地承受冲击,在极端条件下的故障率通常低于 1%。

表面贴装可靠性:SMT 组件虽然更小、更轻,但对机械应力的抵抗力较差。它们的连接依赖于表面的焊点,这些焊点在振动或热循环下可能会开裂。然而,焊接技术和材料的进步显著提高了 SMT 的可靠性。在稳定条件下,SMT 故障率可以与 THT 相当,对于设计良好的电路板,通常约为 0.5-1%。但在恶劣的环境中,SMT 可能需要额外的加固。

可靠性判断:对于在应力下需要高耐用性的应用,通孔是更安全的选择。如果您的项目在受控环境中运行并优先考虑节省空间,那么表面贴装在适当的设计考虑下同样可靠。

通孔原型制作与表面贴装原型制作:哪个更容易测试?

原型制作是电子设计中的关键阶段,在这个阶段,易于组装和修改可以节省时间和精力。让我们看看 THT 和 SMT 如何叠加用于原型设计目的。

通孔原型设计:THT 因其简单性而经常成为原型设计的首选。组件更大,更容易处理,并且可以使用基本工具手动完成焊接。这使其成为需要快速测试和调整设计的业余爱好者和小规模工程师的理想选择。例如,使用烙铁更换通孔板上的电阻器可能只需要几分钟。

表面贴装原型设计:SMT 不太方便原型制作,尤其是没有专门的设备。微小的元件需要精确放置,并且通常需要使用回流炉进行焊接,这可能是小团队的障碍。然而,对于尺寸和性能至关重要的高级原型,SMT 允许更紧凑的设计。返工 SMT 板可能很耗时,有时每个组件需要 20-30 分钟,而 THT 不到 5 分钟。

原型制作结论:如果您处于设计的早期阶段或从事小型项目,通孔是更简单、更快速的原型设计选择。表面贴装可能更适合于优先考虑小型化的后期原型。

通孔与表面贴装小型化:哪些支持更小的设计?

随着电子产品的尺寸不断缩小,创建紧凑设计的能力比以往任何时候都更加重要。让我们探讨一下 THT 和 SMT 在小型化方面的比较。

通孔小型化:THT 努力实现小型化。对钻孔和更大元件的需求限制了电路板的尺寸。典型的通孔电阻器可能占用 10-15 平方毫米的空间,并且这些孔需要额外的间隙,这使得密集布局变得困难。这使得 THT 不适用于智能手机或可穿戴设备等现代设备。

表面贴装小型化:SMT 在这一领域大放异彩。元件要小得多(电阻器通常只有 1-2 平方毫米),并且不需要孔,允许更紧密的封装。SMT 支持双面组装,其中元件可以放置在 PCB 的两侧,进一步减少电路板的占用空间。例如,SMT 使智能手表等设备能够将数千个组件封装到一个比硬币还小的空间里。

关于小型化的判断:如果您的项目需要紧凑的设计,表面贴装无疑是赢家。通孔更适合更大、空间受限的应用。

通孔与表面贴装应用:它们最适合在哪里?

不同的项目有不同的需求,THT 和 SMT 之间的选择通常取决于具体的应用。让我们看看每种技术的优势。

通孔应用:THT 非常适合注重耐用性和可靠性的应用。它通常用于工业设备、汽车系统和军事硬件,这些设备的组件必须能够承受恶劣的条件。例如,电源通常对电容器等大电流组件使用通孔,这些组件可以处理高达 50 安培或更高的电流而不会出现故障。THT 因其易用性而在教育环境和 DIY 项目中也受到青睐。

表面贴装应用:SMT 在消费电子产品中占据主导地位,其中尺寸和成本至关重要。智能手机、笔记本电脑和物联网设备依靠 SMT 来实现紧凑、轻便的设计。它还广泛用于 LED 照明和无线模块等产品的自动化、大批量制造。SMT 更好地支持高速电路,减少寄生电容通常可以提高 100 MHz 以上频率下的信号完整性。

申请判决:为重型、高可靠性应用或动手项目选择通孔。为紧凑、高速或成本敏感的消费类产品选择表面贴装。

在通孔和表面贴装之间进行选择时要考虑的关键因素

要为您的项目做出最佳决策,请根据您的具体需求权衡以下因素:

产量:大批量运行受益于 SMT 的自动化和较低的单位成本,而使用 THT 的小批量或一次性可能更便宜。

环境条件:振动或极端温度的恶劣环境要求 THT 的耐用性。

大小约束:如果空间有限,SMT 是紧凑设计的唯一实用选择。

组装速度:对于快速原型制作或手动组装,THT 更容易;对于自动化生产,SMT 更快。

信号性能:由于引线电感降低,高频应用通常使用 SMT 的性能更好,与 THT 相比,有时高达 50%。

通过评估这些因素,您可以将您的选择与项目的目标和约束保持一致。

为您的 PCB 组装做出正确的选择

在通孔和表面贴装装配工艺之间做出决定,归根结底是要了解项目的独特要求。通孔提供无与伦比的可靠性和易于原型设计,使其成为耐用应用和小规模测试的可靠选择。另一方面,表面贴装在大批量生产的成本效益方面表现出色,支持小型化,对于现代紧凑型电子产品至关重要。

技术资料

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号