智能眼镜柔性PCB终极指南:材料、设计和制造

- 2025-08-21 15:20:00

- 浏览量:31

增强现实 (AR) 眼镜和智能太阳镜等智能眼镜严重依赖先进技术以紧凑的可穿戴形式提供功能。这项创新的核心是柔性印刷电路板 (PCB),它为此类尖端设备提供了必要的适应性和耐用性。如果您想了解智能眼镜的柔性 PCB 材料、柔性 PCB 设计规则或刚柔结合 PCB 组装工艺,那么您来对地方了。本指南深入探讨了可穿戴设备 FPC 的世界,并探讨了柔性 PCB 的弯曲半径等关键方面,确保您拥有创建或采购智能眼镜最佳解决方案的知识。

什么是柔性 PCB,为什么它们对于智能眼镜至关重要?

柔性 PCB,通常称为 FPC(柔性印刷电路),是由柔韧材料制成的薄而轻的电路板,可以弯曲和折叠而不会断裂。与传统的刚性 PCB 不同,这些电路可以符合独特的形状,使其成为智能眼镜中紧凑和弯曲设计的理想选择。它们能够节省空间、减轻重量并承受重复弯曲循环,这就是为什么它们成为可穿戴设备 FPC 的首选。

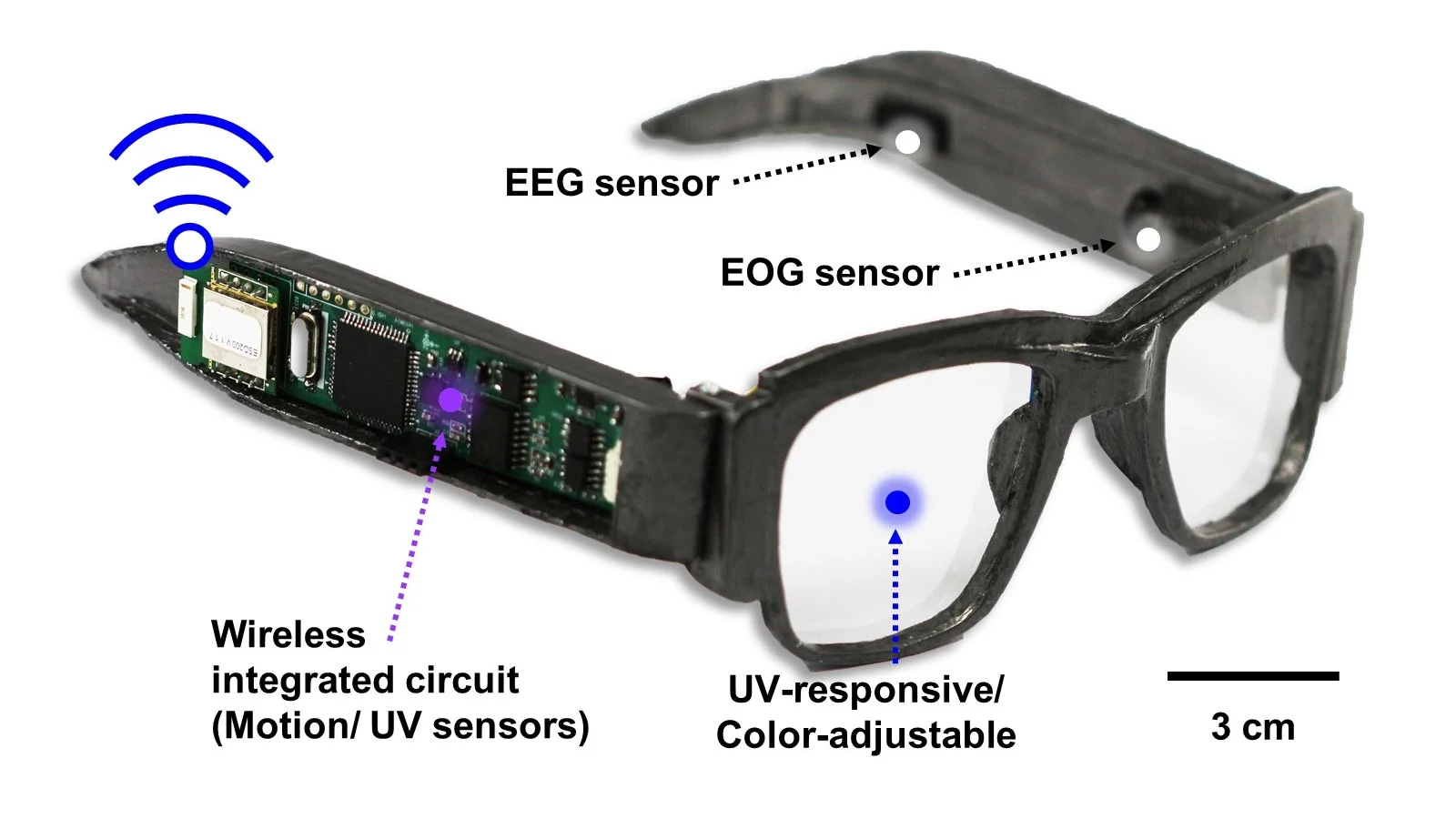

在智能眼镜中,组件必须安装在纤薄的框架或曲面镜片中,柔性 PCB 提供了显示器、传感器、电池和处理器所需的连接。它们能够将技术无缝集成到优先考虑用户舒适度和美观的外形中。如果没有柔性电路的适应性,现代智能眼镜的时尚设计几乎不可能实现。

用于智能眼镜的柔性 PCB 材料:选择正确的基础

智能眼镜中柔性 PCB 的性能和可靠性取决于所使用的材料。为智能眼镜选择合适的柔性 PCB 材料需要平衡柔性、热阻和电气性能等因素。以下是这些应用中常用的主要材料:

聚酰亚胺 (PI):由于其优异的热稳定性(高达 400°C)和机械强度,这是柔性 PCB 使用最广泛的基板材料。聚酰亚胺可以承受数千次弯曲循环,非常适合智能眼镜的动态环境。

聚酯 (PET):PET 是一种更具成本效益的选择,其耐用性不如聚酰亚胺,但仍为静态或低弯曲应用提供良好的柔韧性。它通常用于要求不高的可穿戴设备设计。

铜箔: 铜是柔性 PCB 中的标准导电材料。轧制退火 (RA) 铜比电沉积 (ED) 铜更受欢迎,因为它具有更好的柔韧性和抗疲劳性,这对于智能眼镜的反复弯曲至关重要。

粘合剂和覆盖层:粘合剂粘合柔性 PCB 的层,而覆盖层(保护膜)则屏蔽电路。这些材料必须在压力下保持柔韧性和附着力,以防止在使用过程中分层。

在设计智能眼镜时,工程师通常会优先考虑聚酰亚胺基材料的耐用性,尤其是在可靠性至关重要的高端 AR 眼镜中。材料选择也会影响信号完整性,聚酰亚胺为智能设备中的 5G 连接等高频应用提供低介电损耗。

柔性 PCB 设计规则:智能眼镜的关键指南

为智能眼镜设计柔性 PCB 需要遵守特定的柔性 PCB 设计规则,以确保功能和使用寿命。不良的设计可能会导致弯曲过程中破裂、信号丢失或故障。以下是需要遵循的基本准则:

1. 优化弯曲半径

柔性 PCB 的弯曲半径是一个关键参数。更窄的弯曲半径会增加电路上的应力,可能导致铜走线出现裂纹。作为一般规则,对于动态弯曲(重复弯曲),最小弯曲半径应至少为 PCB 厚度的 10 倍,对于静态弯曲(一次性安装)的最小弯曲半径应至少为 PCB 厚度的 3 倍。对于 0.1 毫米厚的柔性 PCB,这意味着最小动态弯曲半径为 1 毫米。

2. 走线布局和间距

走线应垂直于弯曲线,以尽量减少应力。避免在弯曲区域放置过孔或组件,因为它们会产生薄弱点。走线之间保持足够的间距(通常为 0.1 毫米或更大),以防止弯曲过程中短路。

3. 使用泪滴垫

在走线和垫的交界处,使用泪滴形垫而不是圆形垫。这种设计减少了应力集中并防止了痕迹开裂,特别是在智能眼镜框的高弯曲区域。

4. 层叠层注意事项

对于多层柔性 PCB,平衡叠层以避免不均匀的应力。使用对称的层排列将中性轴(弯曲时不承受应力的平面)放置在电路板的中心。这对于智能眼镜尤其重要,因为 PCB 可能会包裹在弧形框架组件上。

通过遵循这些柔性 PCB 设计规则,工程师可以创建可靠的电路,以承受可穿戴技术的独特挑战。例如,智能眼镜中精心设计的 FPC 可以处理超过 100,000 次弯曲循环而不会降低信号,从而确保长期性能。

刚柔结合 PCB 组装工艺:桥接灵活性和稳定性

许多智能眼镜设计都采用了刚柔结合 PCB,它结合了用于安装组件的刚性部分和用于连接的柔性部分。刚柔结合 PCB 组装过程比标准柔性 PCB 更复杂,但为紧凑型设备提供了无与伦比的多功能性。以下是该过程的分步概述:

材料准备:该过程首先准备刚性和柔性材料,通常为 FR4 用于刚性截面,聚酰亚胺用于柔性区域。这些材料使用专用粘合剂层压在一起,以在指定区域保持柔韧性。

电路图案化:铜层被蚀刻以在刚性和柔性部分上创建电路图案。精度是确保层间对齐的关键,特别是在智能眼镜的高密度设计中。

钻孔和电镀:为过孔和通孔组件钻孔,然后镀铜以建立电气连接。在此步骤中必须注意避免损坏柔性区域。

层压和粘合:多层在热量和压力下层压。柔性部分通常需要额外的覆盖层来提供保护,而刚性部分可能包括阻焊层。

组件组装:使用自动拾取和放置机将表面贴装元件放置并焊接到刚性部分上。柔性区域通常没有组件以保持可弯曲性。

测试和检验:组装好的刚柔结合 PCB 经过电气测试和目视检查,以检测开路或未对准层等缺陷。对于智能眼镜,测试可能包括模拟弯曲循环以验证耐用性。

刚柔结合方法是智能眼镜的理想选择,因为它允许将处理器和传感器稳定地安装在刚性区域,同时通过柔性部分连接到显示器或电池。这种混合设计减少了对额外连接器的需求,节省了空间并提高了可靠性。

用于可穿戴设备的FPC:智能眼镜的优势

与传统的刚性电路相比,将 FPC 用于智能眼镜等可穿戴设备具有多种优势。这些优势直接解决了设计紧凑、用户友好的技术的挑战:

空间效率:FPC 可以折叠或成型以适应狭小的空间,例如智能眼镜的窄臂,从而减少设备的整体占地面积。

轻量化设计:FPC 的重量明显轻于刚性 PCB,有助于提高可穿戴设备的舒适度,这是智能眼镜全天使用的关键因素。

耐久性:高质量的FPC可以承受反复弯曲而不会出现故障,确保智能眼镜即使在大量使用后也能保持功能。

减少互连:通过消除对笨重连接器和电缆的需求,FPC 简化了组装并提高了可靠性,这对于保持高频应用中的信号完整性至关重要。

例如,在 AR 眼镜中,FPC 可以将镜头区域的微型显示器连接到框架中的控制单元,在不增加体积的情况下弯曲角落。这种无缝集成就是 FPC 成为现代可穿戴技术基石的原因。

智能眼镜柔性PCB制造的挑战和解决方案

制造智能眼镜柔性 PCB 面临着独特的挑战,但技术的进步提供了有效的解决方案:

挑战 1:保持信号完整性

智能眼镜中的高频信号(例如无线连接信号)可能会因柔性 PCB 中的介电层薄而退化。为了解决这个问题,制造商使用改性聚酰亚胺等低损耗材料,并确保精确的阻抗控制,目标是 50 欧姆等值以获得最佳性能。

挑战 2:确保弯曲耐久性

反复弯曲会导致铜迹线疲劳。解决方案包括使用轧制退火铜和用加强筋或附加覆盖层加固弯曲区域,以均匀分布应力。

挑战 3:小型化

智能眼镜需要具有高密度互连的极小 PCB。先进的制造技术,例如微孔激光钻孔(直径小至 0.05 毫米),可以创建紧凑、高性能的电路。

通过应对这些挑战,制造商可以生产出满足智能眼镜从耐用性到信号速度的严格要求的柔性 PCB。

利用柔性 PCB 推动智能眼镜的未来

柔性 PCB 是智能眼镜的支柱,可实现用户所需的时尚、轻便和功能性设计。从为智能眼镜选择合适的柔性 PCB 材料到遵守柔性 PCB 设计规则和掌握刚柔结合 PCB 组装工艺,每一步对于成功都至关重要。无论您是将 FPC 用于可穿戴设备还是优化柔性 PCB 的弯曲半径,了解这些元素都能确保产品可靠且创新。

技术资料

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号