用于PCB装配的X射线检测:检测隐藏的缺陷

- 2025-06-19 11:25:00

- 浏览量:4

随着这些板变得越来越小和复杂,确保其质量成为一项艰巨的挑战。隐藏的缺陷(如空隙或未对准的元件)可能导致故障,从而在关键应用中浪费时间、金钱甚至安全。这就是 X 射线检测的用武之地。这种强大的非破坏性技术可以窥探 PCB 表面之下,以揭示肉眼或传统方法看不到的问题。对于工程师来说,了解 X 射线检测是生产可靠、高性能电子产品的关键。

在这篇中,我们将深入探讨 X 射线检测的工作原理、它发现的缺陷,以及为什么它会改变 PCB 组装的游戏规则。从其独特的优势到实际应用,我们将提供实用的见解,帮助您确保 PCB 符合最高标准。让我们探索这项技术如何保持现代电子产品的可靠性和无缺陷。

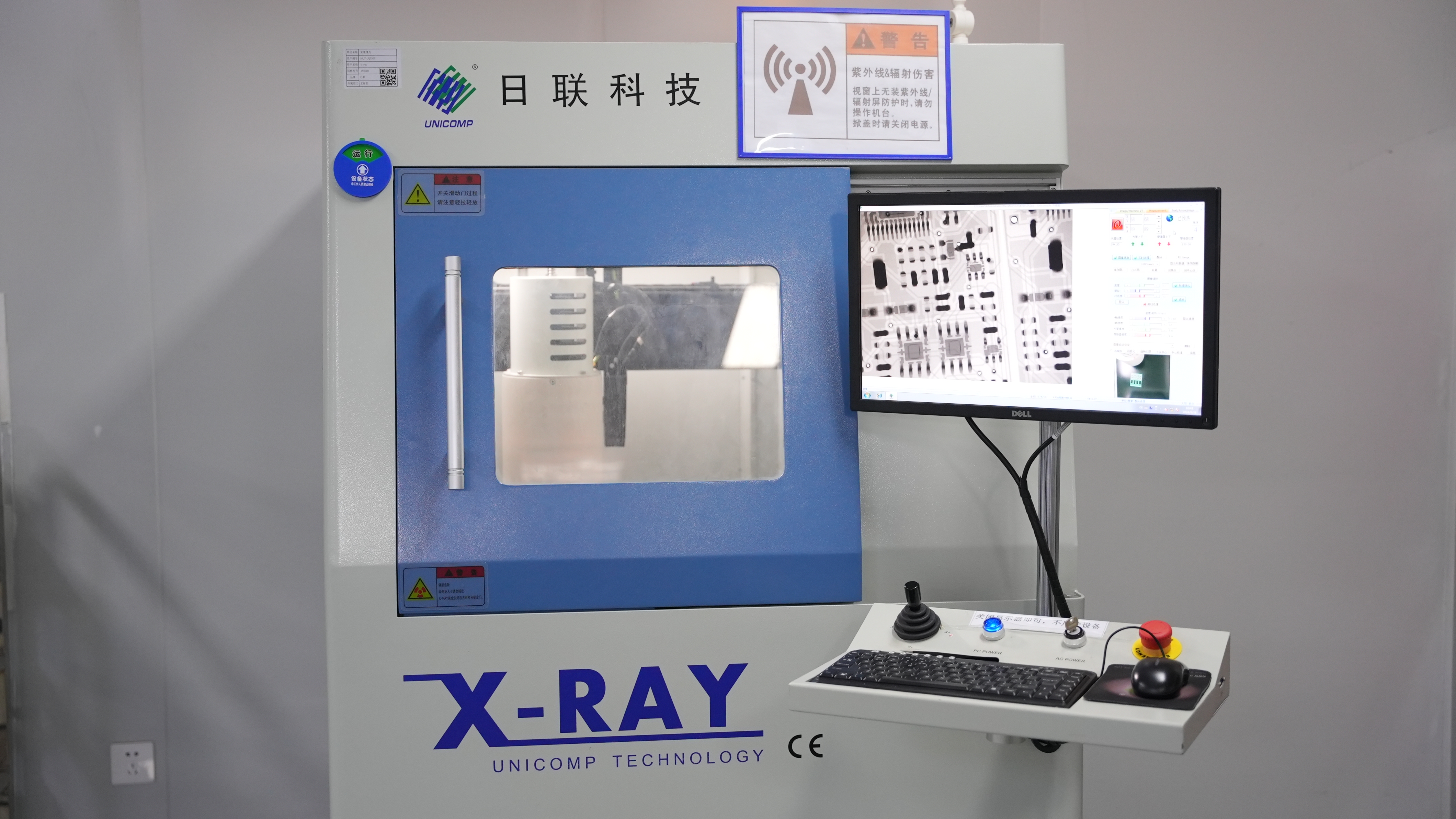

什么是 PCB 组装中的 X 射线检测?

X 射线检测,通常称为自动 X 射线检测 (AXI),是一种使用 X 射线辐射来检测 PCB 内部特征的无损检测方法。与表面检查不同,它可以揭示复杂或多层电路板中隐藏的焊点、内部裂纹和其他缺陷。这使得它变得不可或缺,因为 PCB 设计将更多元件(如球栅阵列 (BGA))封装到更狭窄的空间内,而传统检测无法满足这些要求。

对于工程师来说,X 射线检测是一条生命线。它确保每个连接,即使是那些埋在层或组件下的连接,都是健全的。通过及早发现缺陷,它可以防止代价高昂的返工,并提高从智能手机到航空航天系统的所有产品的可靠性。

X 射线检测的工作原理

X 射线检测依赖于简单而复杂的设置:X 射线源、探测器和固定 PCB 的可移动平台。以下是它的运作方式:

1. X 射线发射:源发射穿过 PCB 的 X 射线。材料根据其密度和原子量吸收这些射线的方式不同——较重的元素(如焊料)会阻挡更多的 X 射线,而较轻的元素(如衬底)会让更多的 X 射线通过。

2. 图像创建:对面的探测器捕获穿过的 X 射线,将它们转化为数字图像。密集区域(如焊料)显示较暗,而密度较低的区域(如电路板)显示较亮。

3. 缺陷检测:软件分析图像,通过与完美模型进行比较或使用算法发现异常来标记空隙或桥梁等不规则性。

这个过程快速而精确,每个板通常只需几秒钟。先进的系统甚至可以旋转 PCB 或使用计算机断层扫描 (CT) 进行 3D 视图,为工程师提供完整的内部质量图。

X 射线检测检测到的缺陷类型

X 射线检测在发现其他方法遗漏的缺陷方面大放异彩。以下是它揭示的关键问题:

1. 焊料空洞

焊料空洞是被困在焊点中的微小气泡,通常是由于回流焊过程中的助焊剂脱气造成的。它们会削弱接头的强度和导电性——研究表明,超过 25% 的接头面积的空隙会使可靠性降低多达 50%。X 射线将这些斑块发现为较暗的焊料块中的较亮斑块。

2. 焊桥

当焊料意外连接相邻的引脚或焊盘时,您会得到一个桥 — 这是短路的根源。在间距小至 0.4 mm 的致密电路板中,桥接的风险越来越大。X 射线可以清楚地显示这些不需要的链接,即使在组件下也是如此。

3. 焊料不足或过多

焊料太少会导致接头脆弱;过多会溢出并导致短路。X 射线图像显示焊料量,帮助工程师确保接头符合规格——根据 IPC 标准,BGA 通常填充 50-75%。

4. 未对准的零部件

放错位置的部件,尤其是 BGA 或四方扁平无引线 (QFN),可能会中断连接。X 射线将实际位置与设计对齐,捕捉小至 0.1 毫米的偏移,这些偏移可能会降低电路板的性能。

5. 内部裂纹和分层

通孔中的裂纹或层之间的分层会威胁到 PCB 的结构和信号。X 射线,尤其是 CT 射线,会暴露出这些缺陷,如果未被发现,可能会使电路板的使用寿命缩短 30%。

这些功能使 X-Ray 成为不允许失败的高风险项目的必备工具。

X 射线检测在 PCB 组装中的优势

X 射线检测不仅仅是一种工具,更是一种竞争优势。以下是工程师们对它发誓的原因:

1. 无损检测

与将电路板切开不同,X 射线可以检查质量而不会造成伤害。这节省了宝贵的原型并保持生产滚动,在某些工作流程中减少了高达 15% 的浪费。

2. 隐藏特征的可见性

随着多层 PCB 的普及(消费电子产品中超过 60% 的电路板具有 4+ 层),X 射线的内部观察能力无与伦比。它可以检查 BGA 或 QFN 下的接头,这些接头是光学方法无法触及的。

3. 更好的质量控制

根据行业估计,及早发现缺陷可将返工成本降低 20-30%。实时 X 射线反馈可让您即时调整焊接或放置,同时保持质量。

4. 关键使用的可靠性

在医疗或汽车等领域,故障率必须保持在 0.1% 以下,X 射线可确保每块电路板都能承受。这就是为什么 90% 的航空航天 PCB 制造商使用它来进行最终检查的原因。

这些好处转化为更少的麻烦和对最终产品的更高信任。

与其他检查方法的比较

X 射线并不是唯一的游戏,自动光学检测 (AOI) 是一种流行的选择。以下是它们的叠加方式:

X 射线检测与 AOI 的对比

- AOI:使用相机和光线扫描 PCB 的表面。它很快(每块板不到 10 秒),非常适合发现缺失的部件或表面桥。但它对下面的事物视而不见——隐藏的关节是它的氪石。

- X 射线:速度较慢(每板 30-60 秒)且价格较高,但它能看到所有内容。它是复杂组件中内部缺陷的首选,可以捕捉到多层板中 AOI 80% 的时间遗漏的东西。

它们合在一起就是一对二的拳头:AOI 用于速度,X 射线用于深度。

X 射线检测在 PCB 组装中的应用

X 射线的多功能性使其成为整个装配过程中的主打产品:

1. 焊后检查

回流焊后,X 射线会验证焊点,这对 BGA 至关重要,因为 70% 的缺陷(如空洞)都会出现。它确保每个连接在继续之前都是稳固的。

2. 组件筛选

输入的 IC 可以隐藏裂缝或假货。根据质量审计,X 射线对它们进行审查,发现 95% 可能使装配脱轨的内部缺陷。

3. 最终 QA

在发货之前,X 射线会确认整个电路板的完整性。对于高可靠性 PCB,它是最后一道防线,确保 99.9% 的情况下零缺陷。

4. 故障分析

当电路板出现故障时,X 射线会查明原因 - 是通孔破裂还是接头不良。这将诊断时间缩短了一半,从而加快了修复速度。

X 射线从头到尾都保持质量稳定。

开·云appPCB如何为工程师提供高级检测支持

我们知道工程师需要他们可以信赖的 PCB。我们先进的 X 射线检测技术可发现隐藏的缺陷,确保您的板材完美运行——无论是快速原型还是完整的生产运行。凭借全球物流和先进制造技术,我们根据您的需求提供快速、可靠的解决方案。我们在高密度和多层 PCB 方面的专业知识,以 X 射线等严格的质量控制为后盾,意味着您可以在没有压力的情况下获得精度。

X 射线检测不仅仅是一种工具,还是现代 PCB 组装的必需品。通过揭示隐藏的缺陷,如空隙或错位,它确保电路板满足当今复杂电子设备的需求。它的无损能力,加上无与伦比的内部可见性,使其成为质量控制的基石,尤其是在高风险行业。

开·云app利用这项技术来提供超出预期的 PCB。对于工程师来说,这意味着高枕无忧和高性能的产品。随着 PCB 不断突破设计极限,X 射线检测仍然是保持其无缺陷和可靠性的关键。

技术资料

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号